Un'impresa costiera di trasformazione dei mangimi opera in un ambiente ad alta temperatura, umidità elevata e alta nebbia di sale.materie prime facilmente contaminantiLa frequente manutenzione e la scarsa efficienza dell'alimentazione manuale hanno ostacolato la produzione automatizzata.

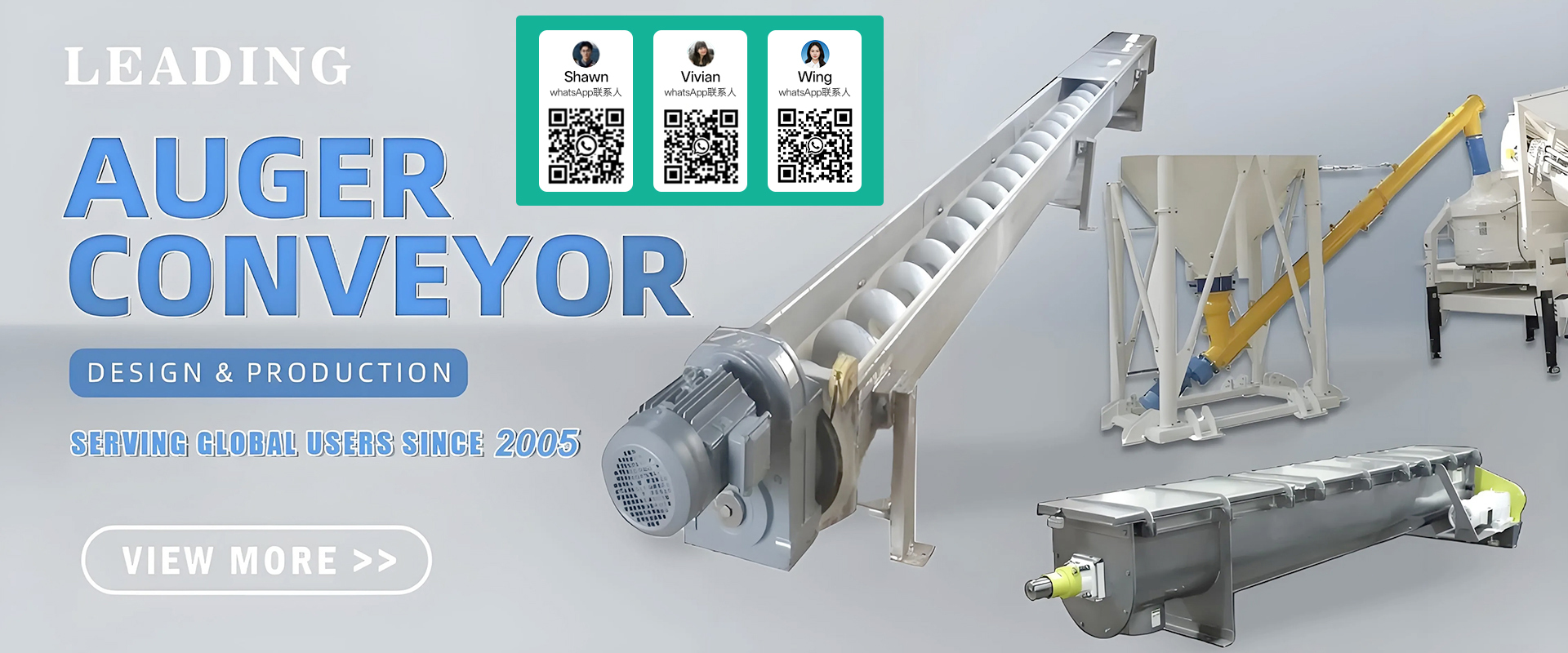

L'impresa ha adottato trasportatori a vite in acciaio inossidabile 304 con i seguenti vantaggi principali:

Resistenza alla corrosione e igiene:L'acciaio inossidabile 304 di qualità alimentare elimina la contaminazione da ruggine e soddisfa severi standard igienici.

Adattabilità efficiente:La progettazione del sollevamento verticale consente di risparmiare spazio e di adeguare con precisione la capacità della linea di produzione.

Stabilità intelligente:Dispone di funzioni di controllo automatico come auto-stop quando pieno e auto-start quando vuoto per il funzionamento senza controllo; struttura completamente sigillata controlla efficacemente la polvere e garantisce prestazioni affidabili.

Benefici significativi ottenuti dopo l'implementazione dell'apparecchiatura:

Miglioramento della qualità e dell'efficienzaEliminato il rischio di contaminazione, migliorata l'efficienza dell'alimentazione di oltre il 300% e migliorato l'ambiente di lavoro.

Riduzione dei costi generali:La progettazione resistente alla corrosione riduce al minimo le spese di manutenzione; il funzionamento automatico riduce i costi di manodopera.

Assicurazione della continuità di produzione:L'elevata affidabilità garantisce il funzionamento stabile dell'intero sistema produttivo.

Questo caso dimostra che nelle industrie con requisiti rigorosi di igiene e di resistenza alla corrosione, quali gli alimenti, i mangimi, i prodotti alimentari, i prodotti alimentari e i prodotti alimentari, la resistenza alla corrosione può essere ridotta.e prodotti chimici ̇alimentatori a vite specializzati in acciaio inossidabile forniscono una soluzione efficace per resistere a ambienti difficili, riducendo i costi e aumentando l'efficienza e promuovendo l'ammodernamento industriale.

.gtr-container-xyz123 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden;

}

.gtr-container-xyz123 .gtr-section {

margin-bottom: 24px;

}

.gtr-container-xyz123 .gtr-paragraph {

font-size: 14px;

margin-bottom: 16px;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-xyz123 .gtr-heading-1 {

font-size: 18px;

font-weight: bold;

margin-bottom: 16px;

color: #2c3e50;

text-align: left;

}

.gtr-container-xyz123 .gtr-list {

list-style: none !important;

padding-left: 20px;

margin-bottom: 16px;

position: relative;

}

.gtr-container-xyz123 .gtr-list-item {

font-size: 14px;

margin-bottom: 10px;

position: relative;

padding-left: 20px;

text-align: left !important;

}

.gtr-container-xyz123 .gtr-list-item::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #3498db;

font-size: 16px;

line-height: 1.6;

}

.gtr-container-xyz123 .gtr-list-title {

font-weight: bold;

color: #2c3e50;

}

.gtr-container-xyz123 .gtr-conclusion {

font-size: 14px;

margin-top: 24px;

text-align: left !important;

}

.gtr-container-xyz123 .gtr-conclusion-title {

font-weight: bold;

color: #2c3e50;

}

.gtr-container-xyz123 img {

max-width: 100%;

height: auto;

display: block;

margin-left: auto;

margin-right: auto;

}

@media (min-width: 768px) {

.gtr-container-xyz123 {

padding: 32px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container-xyz123 .gtr-heading-1 {

font-size: 20px;

}

.gtr-container-xyz123 .gtr-list-item {

margin-bottom: 8px;

}

}

nella produzione di polveri composte di condimenti (come condimenti per barbecue, basi per zuppe e salse aromatizzate),il miscelatore a polvere secca in acciaio inossidabile funge da attrezzatura di base che garantisce una qualità e una sicurezza dei prodotti coerentiDi seguito è riportata una breve panoramica delle sue applicazioni tipiche:

I. Vantaggi principali

Costruito in acciaio inossidabile di qualità alimentare, il miscelatore presenta una resistenza eccezionale alla corrosione e inibisce la crescita dei batteri, rispettando pienamente le norme di igiene per la produzione alimentare.La sua efficiente agitazione a spirale tridimensionale o il design della pagaia a doppio albero generano una intensa convezione, effetto di taglio e effetto di diffusione.

II. Fasi specifici di applicazione

In una linea di produzione standard di condimenti in polvere, questa attrezzatura consente principalmente una miscelazione precisa e uniforme di più ingredienti di base (ad esempio sale, zucchero, MSG, polveri di spezie, additivi alimentari).Per esempio..., la produzione di polvere aromatizzata all'aglio richiede una rapida integrazione di polvere d'aglio, pepe in polvere, amido,e tracce di nucleotidi aromatici ◄ materiali con variazioni significative di dimensione e densità delle particelle ◄ in una miscela omogenea, impedendo l'aggregazione o la separazione.

III. Benefici dell'applicazione

Uniformità di miscelazione elevata: raggiunge una completa omogeneizzazione delle molecole del materiale in un breve lasso di tempo,garantire un'eccellente stabilità sia all'interno che tra i lotti per garantire un sapore uniforme del prodotto.

Sicurezza igienica: la costruzione in acciaio inossidabile facilita la pulizia, resiste alla corrosione, previene la contaminazione dei materiali e soddisfa i severi requisiti normativi alimentari.

Efficienza di produzione migliorata: la progettazione sigillata impedisce la fuga di polvere, mentre le velocità di miscelazione rapide accorciano significativamente i cicli di produzione e riducono gli sprechi di materie prime.

Forte adattabilità ai processi: gestisce senza sforzo materiali con diverse formulazioni e densità, adattandosi flessibilmente a diverse linee di prodotti e alle richieste del mercato di piccoli lotti.

Conclusione: i miscelatori a polvere secca in acciaio inossidabile, con le loro capacità di miscelazione efficienti, uniformi e igieniche, sono diventati attrezzature chiave indispensabili nella moderna lavorazione di condimenti alimentari.Migliorano in modo significativo la qualità complessiva dei prodotti e la competitività del mercato.

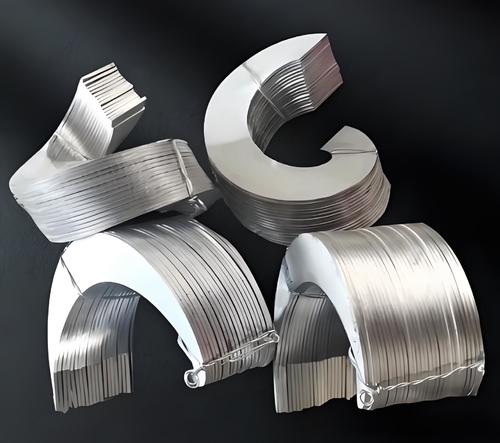

Tra i numerosi macchinari di trasporto industriale, i trasportatori a vite svolgono un ruolo indispensabile. Il loro componente principale — le pale a vite in acciaio inossidabile — determina direttamente le prestazioni complessive e la durata dell'apparecchiatura.

Vantaggi eccezionali: funzionamento durevole ed efficienteRealizzate in acciaio inossidabile di alta qualità, queste pale offrono un'eccezionale resistenza alla corrosione, resistendo ad ambienti umidi, sostanze chimiche e corrosione ad alta temperatura per prolungare significativamente la durata. Le loro superfici altamente lucidate minimizzano i coefficienti di attrito, riducendo l'adesione del materiale e semplificando la pulizia, ottenendo al contempo un trasporto a basso consumo energetico e ad alta efficienza. Inoltre, la struttura delle pale è sottoposta a calcoli precisi e a un design rinforzato, che combina elevata resistenza con un'eccellente tenacità. Ciò garantisce una forma stabile sotto carichi pesanti e funzionamento ad alta velocità, prevenendo efficacemente deformazioni e rotture.

Caratteristiche prestazionali: adattamento a diverse esigenzeOltre alle funzioni di trasporto di base, le moderne pale a spirale in acciaio inossidabile offrono molteplici vantaggi prestazionali:- L'eccezionale resistenza all'usura consente la movimentazione di materiali particellari o leggermente abrasivi- La stabilità strutturale garantisce un funzionamento continuo affidabile a lungo termine- Le caratteristiche di sicurezza igienica soddisfano gli standard rigorosi nei settori alimentare, farmaceutico e correlati- La personalizzazione flessibile dello spessore, del passo e del diametro delle pale si adatta alle diverse proprietà dei materiali e alle esigenze di processo

Ampia applicazione: soluzioni intersettorialiSfruttando questi vantaggi completi, le pale a vite in acciaio inossidabile sono ampiamente utilizzate in diversi settori: nella trasformazione alimentare per il trasporto di materie prime come farina e cereali, garantendo al contempo l'igiene della linea di produzione; nei settori chimico e ambientale per il trasporto di sostanze chimiche corrosive o fanghi di acque reflue; nei materiali da costruzione per il trasporto stabile di cemento e ceneri volanti; e nell'agricoltura e nella lavorazione dei minerali per la movimentazione efficiente di materiali sfusi. La loro eccezionale adattabilità offre soluzioni di movimentazione dei materiali affidabili ed economiche in tutti i settori.

In sintesi, le pale a spirale in acciaio inossidabile sono diventate componenti indispensabili nella moderna produzione industriale grazie alla loro durata, efficienza e versatilità. Con i continui progressi nella scienza dei materiali e nella tecnologia di produzione, le loro prestazioni continueranno a migliorare, creando valore per applicazioni industriali più ampie.

I trasportatori a vite in acciaio inossidabile servono come attrezzature di trasporto critiche nelle moderne linee di trasformazione alimentare, particolarmente adatte per materiali in polvere, granulari e piccoli fiocchi.Le loro prestazioni fondamentali dimostrano vantaggi significativi rispetto ai severi requisiti di igiene e stabilità della produzione alimentare.

Un'impresa di trasformazione alimentare che produce ingredienti e condimenti per la cottura ha dovuto affrontare sfide quali la contaminazione incrociata, la pulizia ingombrante e la corrosione delle apparecchiature nella sua linea di produzione.Dopo l'introduzione di diversi trasportatori a vite in acciaio inossidabile di qualità alimentare, l'azienda ha istituito un sistema completamente automatizzato che comprende la ricezione della materia prima, la proporzione e il trasferimento fino al riempimento del prodotto finito.

Alta igiene e sicurezza garantita: costruiti in acciaio inossidabile di qualità alimentare 304/316 con superfici finemente lucide, questi trasportatori sono non tossici, non adsorbenti e facili da pulire,eliminazione dei residui microbiciIl trasporto completamente chiuso isola efficacemente la contaminazione esterna, rispettando gli standard di produzione di sicurezza alimentare.

Esclusiva resistenza alla corrosione e durata: l'acciaio inossidabile resiste alla corrosione dei componenti alimentari come sali, acidi e alcali, garantendo la purezza del materiale e prolungando la durata dell'attrezzatura.I trattamenti speciali di indurimento dei materiali abrasivi garantiscono un funzionamento stabile a lungo termine.

Funzionamento flessibile e stabile: supporta l'installazione orizzontale, inclinata e verticale con un layout compatto, facilitando l'integrazione in sistemi di controllo automatizzati.Trasporto uniforme con minima rottura del materiale, garantendo un'accurata misurazione a valle e una produzione continua.

Facile pulizia e manutenzione: la progettazione a rilascio rapido e la struttura modulare consentono una pulizia e un controllo rapidi.riducendo significativamente i tempi di pulizia e aumentando l'efficienza della produzione.

Risultati di applicazione: le imprese raggiungono standard di igiene dei prodotti migliorati, un'efficienza produttiva significativamente migliorata, costi di manutenzione delle attrezzature ridotti,e soddisfare senza sforzo i requisiti di certificazione della sicurezza alimentare.

In sintesi, i trasportatori a vite in acciaio inossidabile costituiscono una base vitale per la costruzione di sistemi di produzione alimentare sicuri, affidabili e continui grazie alla loro igiene, durevolezza, efficienza,e caratteristiche di facile pulizia.

.gtr-container-fgh456 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

box-sizing: border-box;

overflow-x: hidden;

}

.gtr-container-fgh456 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-fgh456 p:last-of-type {

margin-bottom: 0;

}

.gtr-container-fgh456 img {

display: block;

margin-left: auto;

margin-right: auto;

/* Original width="1000" and inline style are preserved */

/* No max-width: 100%; height: auto; as per strict image rules */

}

@media (min-width: 768px) {

.gtr-container-fgh456 {

padding: 30px 50px;

}

}

I trasportatori a vite in acciaio inossidabile sono diventati attrezzature essenziali per il trasporto di materiali solidi negli impianti moderni di depurazione delle acque reflue a causa della loro resistenza alla corrosione, della sigillatura igienica,e funzionamento stabileLa seguente presenta uno studio di caso di ingegneria generica.

Nel corso del progetto di aggiornamento di un impianto di trattamento delle acque reflue municipali di medie dimensioni, sono stati integrati nel suo sistema di disidratazione dei fanghi centrali diversi trasportatori a vite in acciaio inossidabile.all'interno della camera di disidratazione dei fanghi, un trasportatore a vite a angolo ripido eleva direttamente e continuamente i fanghi umidi dalla macchina di disidratazione della cintura a un silo esterno per i fanghi.Acciaio inossidabile SS304,resistenza efficace all'umidità, ai microrganismi e alle potenziali sostanze corrosive presenti nei fanghi per garantire una durabilità a lungo termine in condizioni difficili.

Inoltre, nella sezione di processo a valle dell'area di screening dell'impianto, sono installati trasportatori a vite senza albero appositamente per il trasporto di screening intercettati da schermi grossolani e fini.Il loro design senza albero impedisce l'intreccio, mentre la costruzione in acciaio inossidabile facilita la pulizia, consentendo una raccolta e un trasferimento puliti ed efficienti delle selezioni.

Questo caso dimostra come i trasportatori a vite in acciaio inossidabile si occupino in modo affidabile della raccolta, del trasporto a breve distanza e dello stoccaggio centralizzato dei rifiuti solidi, compresi i filtri, i granelli, i rifiutie fanghi disidratati ◄ nei processi di trattamento delle acque reflueOltre a migliorare l'automazione e il funzionamento pulito in tutto l'impianto,i loro bassi requisiti di manutenzione forniscono un solido supporto per un funzionamento stabile dell'impianto riducendo al contempo il consumo energetico e i costi operativi.

.gtr-container-x7y2z1 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

max-width: 960px;

margin: 0 auto;

overflow-x: hidden;

}

.gtr-container-x7y2z1 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-x7y2z1-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3;

text-align: left;

}

.gtr-container-x7y2z1-advantages-list {

list-style: none !important;

padding-left: 0 !important;

margin-bottom: 1em;

}

.gtr-container-x7y2z1-advantages-list li {

position: relative !important;

padding-left: 20px !important;

margin-bottom: 0.8em !important;

font-size: 14px !important;

text-align: left !important;

}

.gtr-container-x7y2z1-advantages-list li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #0056b3 !important;

font-size: 1.2em !important;

line-height: 1 !important;

}

.gtr-container-x7y2z1-advantage-title {

font-weight: bold;

color: #0056b3;

}

.gtr-container-x7y2z1-image-wrapper {

margin-top: 2em;

margin-bottom: 2em;

text-align: center;

}

@media (min-width: 768px) {

.gtr-container-x7y2z1 {

padding: 25px;

}

.gtr-container-x7y2z1-section-title {

font-size: 20px;

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-x7y2z1 p {

font-size: 15px;

}

.gtr-container-x7y2z1-advantages-list li {

font-size: 15px;

}

}

Contesto Aziendale e Sfide

Il prodotto principale di un'azienda biotecnologica, la polvere probiotica, richiede un'uniformità di miscelazione estremamente elevata. La bassa concentrazione di principio attivo e la distribuzione non uniforme influiscono direttamente sulla potenza del prodotto. Le attrezzature esistenti richiedevano lunghi tempi di miscelazione (30 minuti) mentre l'uniformità rimaneva subottimale, ostacolando l'efficienza della produzione su larga scala.

Soluzione e Selezione dell'Attrezzatura

L'azienda ha adottato un miscelatore a nastro orizzontale personalizzato. La sua caratteristica principale è una struttura a doppio nastro in cui i nastri interni ed esterni ruotano in direzioni opposte, generando simultaneamente un potente flusso assiale e radiale per ottenere una miscelazione tridimensionale.

Vantaggi Chiave Dimostrati

Elevata Uniformità ed Efficienza: Il design a doppio nastro assicura una distribuzione uniforme anche degli ingredienti in tracce. Il tempo di miscelazione è stato ridotto da 30 a 15 minuti, raddoppiando l'efficienza.

Miscelazione Delicata ma Completa: L'azione a vite è delicata, preservando la vitalità dei probiotici. L'attrezzatura presenta pareti interne lisce e prive di zone morte e può essere prodotta secondo gli standard GMP, supportando la pulizia CIP in loco per eliminare la contaminazione incrociata tra lotti.

Sigillato, Senza Polvere e Conforme: L'intero processo di miscelazione opera in condizioni sigillate con alimentazione sottovuoto, prevenendo la fuoriuscita di polvere. Ciò protegge l'ambiente di lavoro e la salute dei dipendenti, soddisfacendo al contempo i severi requisiti di sicurezza e ambientali dell'industria farmaceutica.

Risultati Ottenuti

Dopo l'implementazione, l'uniformità di miscelazione ha raggiunto il 99,2%, garantendo una consistenza assoluta dei principi attivi per grammo di prodotto. Il significativo aumento dell'efficienza produttiva ha anche soddisfatto la domanda del mercato per la fornitura su larga scala.

Riepilogo

Questo studio di caso dimostra concretamente il valore fondamentale del miscelatore a nastro: salvaguarda la base di qualità dei prodotti farmaceutici (in particolare i prodotti con principi attivi a basso dosaggio) attraverso un'uniformità di miscelazione eccezionalmente elevata; migliora l'efficienza preservando le proprietà dei materiali tramite una miscelazione rapida e delicata; e soddisfa direttamente le rigorose normative GMP dell'industria farmaceutica grazie al suo design facile da pulire e sigillato. Pertanto, per le aziende farmaceutiche come Microcon Biotech con elevati standard di qualità, efficienza e conformità, il miscelatore a nastro a vite offre una soluzione altamente affidabile.

Nella produzione chimica, i trasportatori a coclea con scambiatore di calore raggiungono il trasporto simultaneo del materiale e il controllo della temperatura grazie al loro design unico. Un'azienda chimica ha impiegato questa attrezzatura per la gestione di polimeri viscosi. Facendo circolare vapore o acqua di raffreddamento attraverso i canali interni delle pale della coclea, il sistema ha efficacemente impedito l'agglomerazione o il degrado del materiale causati dalle fluttuazioni di temperatura durante il trasporto.

Il vantaggio principale risiede nel suo design integrato. Mentre il materiale avanza attraverso la vasca a forma di U spinto dalle pale della coclea, il controllo preciso della temperatura viene ottenuto tramite i canali del mezzo di scambio termico all'interno dell'albero cavo e delle pale. Questo design non solo consente di risparmiare spazio, ma elimina anche i difetti di processo dei metodi tradizionali che prevedono il trasporto prima e il riscaldamento dopo, aumentando significativamente l'efficienza produttiva.

Nelle applicazioni pratiche, questa attrezzatura dimostra prestazioni eccezionali. Ad esempio, nei processi di essiccazione dei pellet di plastica, il trasportatore a coclea con scambiatore di calore eleva la temperatura del materiale da ambiente a 120°C mentre lo trasporta simultaneamente, riducendo i tempi di essiccazione del 40% e diminuendo il consumo energetico del 25%. Il suo design a struttura sigillata previene efficacemente anche le perdite di polvere, migliorando l'ambiente di lavoro.

Per quanto riguarda la manutenzione, il design modulare dell'attrezzatura consente la sostituzione rapida e facile dei componenti usurati. Il feedback delle aziende indica una riduzione del 30% dei costi di manutenzione e una diminuzione del 50% dei tempi di inattività rispetto alle attrezzature tradizionali.

Questo caso dimostra che il trasportatore a coclea con scambiatore di calore è una scelta ideale per ottenere una produzione efficiente e a risparmio energetico nell'industria chimica, particolarmente adatta per la gestione di materiali sensibili alla temperatura.

.gtr-container-cs7890 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

box-sizing: border-box;

overflow-wrap: break-word;

}

.gtr-container-cs7890 p {

margin-bottom: 1em;

text-align: left !important;

font-size: 14px;

}

.gtr-container-cs7890 p:last-child {

margin-bottom: 0;

}

.gtr-container-cs7890 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.8em;

color: #0056b3;

}

.gtr-container-cs7890 ul {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-cs7890 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-cs7890 ul li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #0056b3;

font-weight: bold;

font-size: 16px;

line-height: 1;

}

.gtr-container-cs7890 img {

/* Original inline style and width/height attributes are preserved. */

/* No new layout or size styles are added to img or its parent. */

display: block; /* From original style */

margin-left: auto; /* From original style */

margin-right: auto; /* From original style */

}

@media (min-width: 768px) {

.gtr-container-cs7890 {

padding: 25px;

}

.gtr-container-cs7890 .gtr-section-title {

margin-top: 2em;

margin-bottom: 1em;

}

}

Il trasportatore a vite in acciaio al carbonio di un impianto chimico ha subito una grave corrosione durante la manipolazione dei residui contenenti acidi, con una durata di vita dell'apparecchiatura inferiore a tre mesi.Frequenti interruzioni hanno gravemente interrotto la produzione continuaNel 2023, l'impianto è stato aggiornato a un trasportatore a vite in acciaio inossidabile, migliorando significativamente l'efficienza del sistema.

Questo trasportatore in acciaio inossidabile offre numerosi vantaggi tecnici:una resistenza alla corrosione elevata (adatta per pH 2 ∼ 12) e una resistenza alla trazione non inferiore a 520 MPa■ la sua struttura modulare facilita la manutenzione, mentre la struttura sigillata impedisce efficacemente le perdite di polvere.

In pratica, l'apparecchiatura gestisce 50 tonnellate al giorno di residui di rifiuti acidi (pH 3·5) e catalizzatori contenenti cloruri,mantenere le concentrazioni di emissioni di polvere al di sotto di 10 mg/m3I confronti dei parametri di processo rivelano una durata di vita dell'apparecchiatura estesa da 3 mesi a oltre 5 anni, con una frequenza di manutenzione significativamente ridotta e un risparmio di energia concomitante.

Dopo il retrofit, i costi annuali di manutenzione dell'impresa sono diminuiti dell'80%, mentre i tassi di fuga di polvere sono scesi dal 15% allo 0,5%, mitigando efficacemente i rischi di conformità ambientale.Per materiali ad alta temperatura, sono stati aggiunti materiali resistenti alle alte temperature e giacche di raffreddamento personalizzati, ampliando ulteriormente l'applicabilità dell'apparecchiatura.

Questo caso dimostra l'affidabilità e l'applicabilità dei trasportatori a vite in acciaio inox in ambienti altamente corrosivi, fornendo una guida pratica per l'aggiornamento delle attrezzature industriali.Ottimizzazione sistematica attraverso la selezione dei materiali, la progettazione strutturale e le norme operative forniscono soluzioni di attrezzature efficienti e praticabili per le imprese chimiche che perseguono la trasformazione verde.

Un produttore di materiali ambientali ha affrontato sfide significative nel trasporto di polveri: i tradizionali trasportatori a vite generavano polvere eccessiva durante la movimentazione di polveri ultrafini, con conseguente perdita di materiale, compromettendo al contempo gli ambienti di produzione e la salute dei dipendenti.

Dopo aver implementato un trasportatore tubolare a catena sistema, questi problemi sono stati fondamentalmente risolti. La tubazione completamente chiusa garantisce zero perdite e zero contaminazione durante il trasporto della polvere. Il suo esclusivo meccanismo a catena azionato da dischi trasporta delicatamente i materiali orizzontalmente, verticalmente o lungo percorsi curvi, adattandosi perfettamente alla complessa disposizione dei processi produttivi della fabbrica.

L'implementazione ha prodotto risultati notevoli: i tassi di perdita di materiale sono scesi dal 3% a meno dello 0,5%, con un risparmio di circa 150.000 yuan all'anno sui costi delle materie prime; le aree di produzione hanno raggiunto gli standard privi di polvere, migliorando significativamente le condizioni di lavoro; e la frequenza di manutenzione delle apparecchiature è diminuita notevolmente, estendendo gli intervalli dalle ispezioni mensili alla manutenzione trimestrale.

Questo caso di successo dimostra gli esclusivi vantaggi del trasportatore tubolare a catena nella movimentazione delle polveri in condizioni ambientali rigorose, fornendo un supporto tecnico affidabile alle aziende per raggiungere una produzione pulita e il risparmio energetico.